Сплав Sn/Ag/Cu (олово/серебро/медь, или иначе SAC-сплав) наиболее

часто используют в качестве бессвинцового припоя,

хотя возможно применение и других сплавов, содержащих, например, висмут, индий и другие элементы.

При переходе к припоям на основе SAC-сплавов

наблюдается увеличение числа дефектов пайки. Это

результат неправильного выбора параметров процесса пайки. При правильно выбранных параметрах и

надлежащем контроле процесса пайки число дефектов практически соизмеримо.

Оловянно-свинцовые и бессвинцовые припои

имеют следующие основные отличия:

• различны температуры плавления припоев, поверхностное натяжение, способность к окислению и выщелачиванию

• в бессвинцовых припоях выше температурный профиль пайки

• для бессвинцовых припоев необходимо бессвинцовое покрытие выводов компонента и площадок платы

• различны скорости смачивания и растекания припоя

• при использовании бессвинцовых припоев снижена способность к выравниванию положения компонентов.

Температура плавления SAC-сплавов составляет

217-220 °С, что более чем на 30 °С выше, чем оловянно-свинцовых сплавов. Поэтому при пайке следует

обеспечить их нагрев до 235-245 °С. При пайке печатных плат с компонентами, имеющими примерно одинаковую теплоемкость, температура пайки может

быть снижена до 229 °С.

Для пайки бессвинцовыми припоями необходимо

применять флюсы, специально разработанные для

использования при более высоких температурах.

Флюс занимает примерно половину объема паяльной пасты и определяет ее реологические свойства,

осадку, клейкость и др.

Основным назначением флюса является предохранение спаиваемых поверхностей от окисления при

действии высокой температуры пайки. Флюс улучшает смачивание их припоем, способствуя растеканию

его по площадкам платы и выводам компонентов. После пайки остатки флюса удаляют, смывая их, либо

оставляют на плате, если использовалась паста, не

требующая очистки.

Основные составляющие флюса:

• канифоль

• активаторы, органические кислоты и/или гидрогалоиды

• растворители

• гелеобразующие вещества

• поверхностно-активные вещества

• хелатные добавки.

Оптимизация состава флюса, пригодного для

применения при более высоких температурах пайки, необходимых для бессвинцовых припоев, является основной задачей производителей паяльных

паст. Основные составляющие флюса представляют

собой органические соединения, которые должны

сохранять стабильность при температуре около

245 °С, чтобы предотвратить появление проблем

при пайке.

Наиболее часто встречающиеся дефекты пайки:

• образование мостиков припоя между площадками

• образование шариков припоя между площадками

• недостаточная смачиваемость спаиваемых поверхностей

• образование пустот в паяном соединении

• отрыв вывода компонента от площадки (эффект

"надгробия")

• отсутствие смачивания.

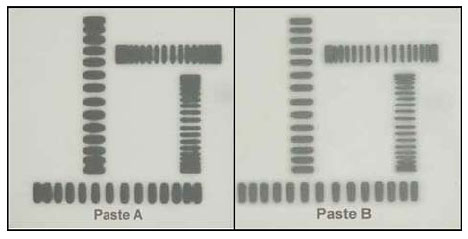

Образование мостиков и шариков припоя

Эти дефекты возникают при неправильном выборе параметров пайки. При повышенной температуре в зоне предварительного нагрева следует выбирать пасту с малой осадкой. Особенно важно учитывать это при пайке компонентов с малым шагом выводов. Обычные пасты на основе оловянно-свинцовых сплавов при высокой температуре (около 185 °С) начинают плавиться и растекаться из-за разложения их гелеобразующих компонентов. На рис. 1 показано "поведение" паст, имеющих различную осадку. Как видно из рисунка, паста "В" имеет меньшую осадку, чем паста "А", а, следовательно, меньшую вероятность образования мостиков и шариков припоя.

Рис. 1. Два образца паяльных паст, оплавленных при температуре 180 °С

Недостаточная смачиваемость

выводов компонентов и площадок платы

При испытании на паяемость было замечено, что

смачивающая способность SAC-припоев улучшается

с использованием водосмываемых флюсов. Флюсы,

не требующие отмывки, содержат меньше активаторов и не содержат галоидов, вследствие чего способность смачивания снижается.

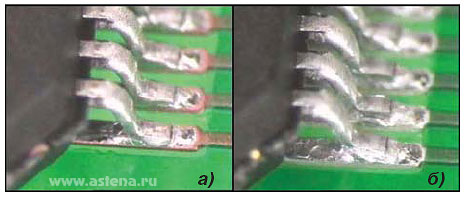

После воздействия нескольких температурных

циклов пайки на площадки печатных плат, защищенные лишь органическими покрытиями (т. наз., OSP-плат), число случаев неполного их смачивания припоем возрастает. Покрытие площадок оловом или

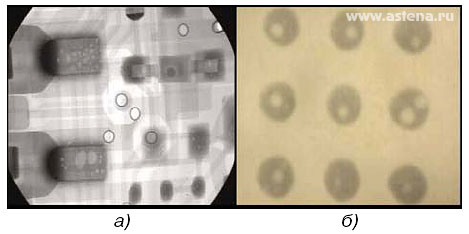

иммерсионным серебром способствует лучшему растеканию припоя. Хорошо паяется также покрытие Ni/Au при отсутствии в нем окислов. На рис. 2 показаны примеры пайки SAC-припоями выводов

микросхем на площадки из чистой меди и площадки, покрытые иммерсионным серебром.

Рис. 2. Пайка выводов корпусов QFP с применением SAC-сплавов на площадки из чистой меди (а) и площадки, покрытые иммерсионным серебром (б)

Плохая паяемость, недостаточная смачиваемость,

плохая растекаемость припоя и большие углы контакта между площадками и выводами могут также явиться следствием неправильно выбранного профиля

пайки. Очень важно достичь равномерного распределения температуры по всей площади платы, так как

допустимый интервал пиковых температур бессвинцовых припоев более узок, чем оловянно-свинцовых.

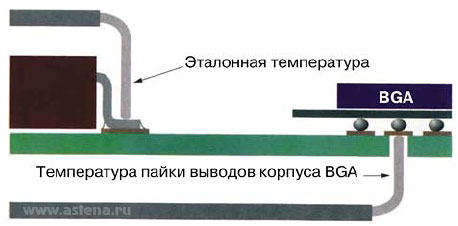

Корпуса BGA во время пайки ведут себя как теплоотводы, из-за чего паста под ними может не расплавиться полностью, в то время как более мелкие компоненты могут быть припаяны достаточно хорошо.

Поэтому необходимо правильно определить профиль

пайки, а после ее выполнения проконтролировать качество соединений с использованием рентгеновских

или оптических методов.

На рис. 3 показаны выводы корпуса BGA, не припаянные к плате из-за недостаточного нагрева. Для определения причины этого дефекта необходимо измерить температуру непосредственно в местах контакта

этих выводов с площадкой, как показано на рис. 4.

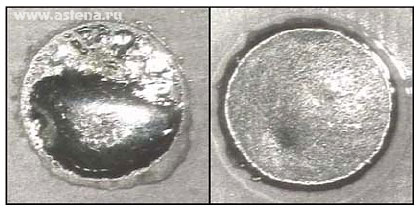

На рис. 5 показан результат пайки выводов при

слишком высокой температуре (более 265 °С), а на

рис. 6 – при параметрах пайки, близких к оптимальным.

Рис. 3. Дефект пайки, вызванный недостаточным нагревом

Рис. 4. Измерение температуры выводов корпуса BGA на контрольной печатной плате для определения требуемого профиля пайки

Рис. 5. Результат чрезмерного нагрева вывода

Рис. 6. Пайка с профилем, близким к оптимальному

Основные причины ухудшения смачивающих

свойств бессвинцовых припоев:

• малая активность флюса паяльной пасты

• слишком высокая температура в зоне прогрева

или большая продолжительность ее воздействия

• малая длительность нагрева места пайки выше

температуры плавления припоя

• наличие окислов на спаиваемых поверхностях.

Активность бессвинцовых паст должна сохраняться вплоть до температуры плавления SAC-сплавов

(217 °С). Содержащийся в пасте флюс должен эффективно предохранять плату и компоненты от окисления.

Способность SAC-сплавов смачивать металлические поверхности относительно невелика, поэтому для

лучшего растекания припоя во время пайки необходимо, чтобы время воздействия температур, превышающих температуру плавления, было достаточным.

Обычно это время составляет 60-90 с при температуре пайки 235-245 °С.

Наличие окислов на плате можно обнаружить, проведя один из тестов на паяемость, например, выполнение баланса смачивания.

Пустоты в бессвинцовых соединениях

и выводах BGA

При наличии большого числа пустот в паяном соединении снижается его надежность, что наиболее

часто проявляется при эксплуатации изделий в условиях большого перепада температур, вибраций либо

воздействия изгибающих усилий. Пустоты являются также причиной ухудшения тепло- и электропроводности соединений (рис. 7).

Если суммарный объем пустот не превышает 25%

объема соединения, их влияние на надежность незначительно. Они могут даже играть роль амортизаторов

механических нагрузок.

Рис. 7. Пустоты, возникшие при пайке выводов корпусов QFP (a) и BGA (б)

Появление пустот могут вызывать следующие

факторы:

• состав паяльной пасты

• поверхностное натяжение припоя

• профиль пайки

• наличие окислов на спаиваемых поверхностях

• форма выводов компонентов и паяного соединения

• состав покрытия площадок платы и выводов компонентов

• выделение газа из корпуса компонента во время пайки.

Поверхностное натяжение бессвинцовых припоев

выше, чем оловянно-свинцовых. Поэтому необходимо выбирать пасту такого состава, чтобы содержащийся в ней флюс не терял активности при высоких

температурах пайки. Для уменьшения числа пустот в

первую очередь следует выбирать пасту, не содержащую канифоли, а также активаторов, разлагающихся

при воздействии повышенных температур.

Удалению пузырьков газа из припоя способствует

также оптимизация профиля пайки, заключающаяся в

увеличении продолжительности пребывания паяного

соединения в зоне прогрева, а также в зоне температур, превышающих температуру плавления припоя.

Необходимо также следить за тем, чтобы плата и компоненты были свободны от влаги и загрязнений. Замечено, что на OSP-платах образуется несколько

больше пустот, чем на платах, покрытых сплавом

Ni/Au или иммерсионным серебром.

В некоторых случаях на количество пустот влияет и

форма паяного соединения. Если размеры и форма

компонентов препятствуют выходу пузырьков газа,

число пустот увеличивается.

Подъем одного из выводов компонента

над платой (эффект "надгробия")

При пайке малогабаритных компонентов бессвинцовыми припоями возрастает число случаев подъема

над платой одного из выводов компонента (эффект

"надгробия"). Это объясняется, в частности, меньшей

смачивающей способностью этих припоев. Поэтому

необходимо позиционировать компоненты на плате с

достаточно высокой точностью, так как выравнивающий эффект в бессвинцовых пастах выражен слабее.

Припой SAC305 обеспечивает меньшую вероятность образования "надгробия". Его состав: 96.5%

олова, 3% серебра и 0.5% меди, температура плавления 217-220 °С. Во время начальной фазы плавления

этот припой удерживает компоненты, как бы приклеивая их к плате, в результате чего число "надгробий"

уменьшается.

Применение паяльной пасты с повышенным газовыделением в начальной фазе плавления припоя также может быть причиной образования "надгробий".

Отсутствие смачивания

Основная причина отсутствия смачивания – малая

активность флюса. В начальной стадии пайки расплавленный припой покрывает всю площадку. Однако, если из-за малой активности флюса образование

интерметаллического соединения невозможно, силы

сцепления между припоем и площадкой малы, в результате чего из-за поверхностного натяжения припой собирается в каплю.

С использованием водосмываемых паст отсутствие смачивания проявляется достаточно редко благодаря тому, что активность их флюса весьма высока.

В менее активных пастах серии ROLO, а также в не

требующих отмывки пастах, не содержащих галогенидов, отсутствие смачивания проявляется при пайке

площадок, покрытых органическими соединениями

или сплавом Ni/Au при наличии на нем окислов никеля или загрязнений. На рис. 8 приведены фотографии площадок с оплавленной пастой; на рис. 8, а явно

видно отсутствие смачивания.

Рис. 8. Примеры различного смачивания площадок бессвинцовым припоем: отсутствие смачивания (а) и удовлетворительное смачивание (б)

Для обеспечения смачивания необходимо:

• предохранять спаиваемые поверхности от окисления

• выбирать флюс, соответствующий спаиваемым

металлам

• уменьшать температуру и продолжительность

прогрева для сохранения активности флюса.

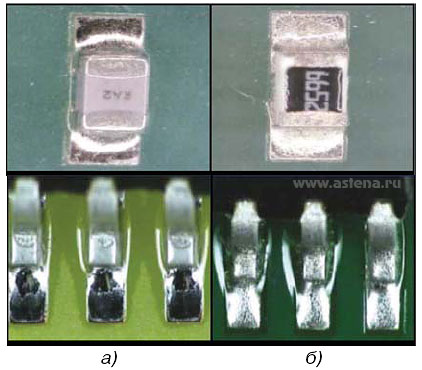

Внешний вид бессвинцовых соединений

Поверхность бессвинцовых соединений более матовая, чем оловянно-свинцовых, а галтель из-за

меньшей текучести бессвинцовых сплавов имеет другую форму (рис. 9). Это не должно рассматриваться

как дефект пайки.

Рис. 9. Вид соединений после пайки в воздушной среде оловянно-свинцовым (а) и бессвинцовым (б) припоем

После оплавления в воздушной среде SAC-припои

имеют более темный вид. На их поверхности образуется сеть мелких трещин, возникающих вследствие

образования интерметаллических соединений, а также окисления. В азотной среде образуется более

блестящее соединение с хорошим растеканием по

спаиваемым поверхностям.

Уменьшение продолжительности воздействия

температур, превышающих температуру плавления

припоя, замедляет рост интерметаллических соединений, в результате соединение приобретает более

светлый вид.

В заключение можно отметить, что переход к применению бессвинцовых припоев требует определенного времени, необходимого для получения навыков

обращения с ними как при пайке, так и оценке качества паяных соединений.

Автор: А. Мельниченко